High-Speed Rail Axle Counter Using Multiple Magnetic Inductive Proximity Sensors

A digital axle counter architecture that uses three magnetic-inductive proximity sensors for reliable wheel detection, direction inference, and speed estimation

Overview

Axle counters are trackside detection systems that infer whether a defined track section is occupied by counting axles (wheels) entering and exiting that section. This patent targets high-speed operation and harsh trackside environments by replacing traditional analog proximity sensing with digital-output magnetic inductive sensing, then adding redundancy and verification logic to reduce mis-detection risk.

Main Content

Problem the design is trying to solve

Traditional analog proximity sensors output voltage/current levels that can drift or become noisy under electromagnetic interference, temperature swings, vibration, and weather exposure. For a safety-signaling function, ambiguity in sensor interpretation translates into unsafe occupancy decisions or operational disruption.

Core idea

Use magnetic-inductive sensing with digital output

The wheel sensor unit is attached near the rail and leverages the principle that a train wheel passing through the sensor’s effective range alters (or “shields/disturbs”) the magnetic field generated by a resonant oscillation circuit. The system detects that change as a wheel event, using a digital waveform output intended to be easier to threshold robustly than analog levels.

Use multiple sensors (≥3) to build redundancy

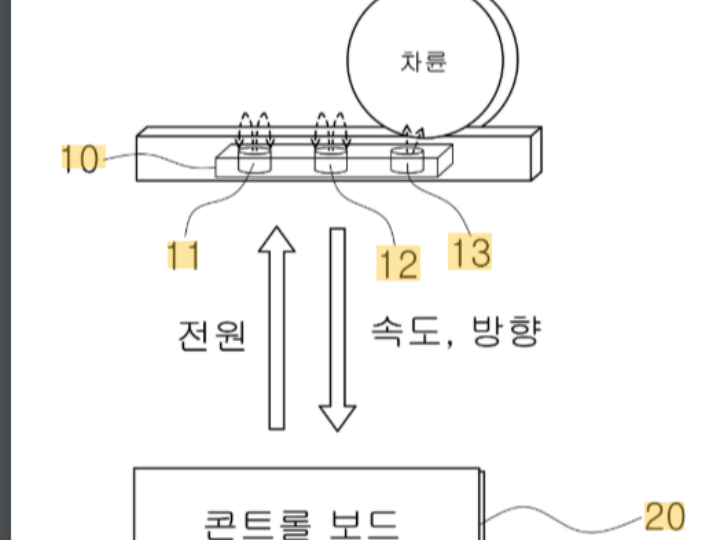

The wheel detection sensor unit includes three magnetic inductive proximity sensors. The controller board computes and verifies axle count, train direction, and train speed from the received sensor events, aiming to keep detection reliable even if one sensor fails.

Direction and speed inference from event order and timing

Direction is inferred from the order of sensor triggers (e.g., 1→2→3 vs. 3→2→1). If one sensor is failed, the controller falls back to the remaining pair’s order.

Speed is estimated by recording two detection timestamps (T1, T2) from different sensors, taking the absolute time difference, and dividing known sensor spacing distance by that time.

System Context

This design fits “discontinuous train detection” scenarios where track circuits are not used. A section is considered occupied after a wheel event at the entry detection point until an exit event is confirmed, trading continuous detection for reduced installation and maintenance constraints.

Architecture / Design Considerations

Why digital output matters: It reduces the ambiguity of interpreting analog levels under trackside noise sources, shifting the problem from “measure a drifting magnitude” to “detect a clean event edge/pulse.”

Why redundancy matters: With three sensors, the system can implement a tolerance strategy (e.g., effectively “2-out-of-3” behavior) so a single sensor fault does not immediately break detection continuity.

Why verification is central: Counting alone is not enough. The controller explicitly computes and validates direction and speed signals, because false direction or missed counts corrupt section occupancy state.

Possible Implications

Higher speed ceiling: The patent explicitly targets high-speed trains (up to 500 km/h), which pressures both sensor bandwidth and timing precision.

Fault tolerance behavior becomes safety-critical: Once redundancy is introduced, the “fallback logic” (what happens when a sensor fails) becomes as important as the sensor hardware itself.

Maintenance shifts from calibration to diagnostics: Digital event systems can reduce calibration drift issues, but they demand clear fault detection, logging, and reset procedures when counts disagree.

Conclusion

The patent proposes a high-speed axle counter built around digital-output magnetic-inductive wheel detection with multi-sensor redundancy and controller-side verification. Its distinguishing angle is not just sensing, but designing the system so direction, speed, and count remain trustworthy under both environmental noise and partial sensor failure.

전체 개요

본 특허는 고속철도(최대 500 km/h) 환경에서도 차륜(차축)을 안정적으로 검지하기 위해, 디지털 출력이 가능한 자기유도형(magnetic inductive) 근접센서를 3개 이상 사용하고, 컨트롤 보드에서 차륜 카운팅·방향·속도를 계산 및 검증하는 액슬 카운터 구조를 제안합니다.

문제의식과 기술적 맥락 재구성

액슬 카운터는 철도 신호 제어에서 구간 점유(열차가 구간 내에 존재하는지) 판단에 쓰이는 핵심 장치로 설명됩니다.

기존 차륜 검지 센서가 아날로그 전압/전류 출력 중심일 경우, 전자파·온도·진동·기후 등 환경 변화로 잡음 오차가 커져 신뢰성이 떨어질 수 있다고 문제를 제기합니다.

또한 궤도회로(track circuit) 대신 액슬 카운터를 쓰는 “불연속 열차검지”는 비용·제약 면에서 장점이 있으나, 시스템적으로는 바이탈(vital) 정보를 다룬다는 전제가 깔려 있어 검지 실패의 비용이 큽니다.

참고로, 국내에서도 “차축검지장치(Axle Counter)”는 철도시설 성능검증 절차의 대상이 되는 등, 운영 관점에서 엄격한 검증이 전제되는 장치임을 시사합니다.

기술 흐름 설명

핵심 흐름은 “현장 센서부(레일 부착) → 이벤트(차륜 통과) → 컨트롤 보드 연산/검증 → 상위(인접역/기계실) 입력”입니다.

1) 센서부에서 차륜을 어떻게 “보는가”

센서부는 레일 인근에 설치되며, 공진 발진회로에서 생성되는 자기장이 차륜 통과 시 변화(차폐/교란)되는 원리를 이용합니다.

이 변화가 “차륜 이벤트”로 검지되며, 본 발명은 이를 디지털 출력(zero rising time output) 형태로 제공한다고 설명합니다.

2) 왜 센서를 3개 이상 쓰는가

센서가 3개 이상이면, 단일 센서 고장 시에도 나머지 센서로 카운팅이 지속되도록 설계할 수 있습니다.

특허 본문은 2 out of 3 성격의 구성을 언급하며(다수결/이중화 취지), 한 센서 실패를 시스템적으로 흡수하려는 의도가 보입니다.

3) 방향·속도는 어떻게 계산하는가

방향 판단: 센서 검지 순서가 1→2→3이면 정방향(Normal), 3→2→1이면 역방향(Reverse)으로 판단하는 규칙을 둡니다.

센서 고장 시 방향 판단: 예를 들어 1번 센서가 Fail이면 2,3의 순서로 방향을 정하는 식으로 “고장 센서 제외 후 판단” 로직을 제공합니다.

속도 계산: 서로 다른 센서에서의 검지 시각(T1, T2)을 저장하고, |T1−T2|를 이용해 시간차(T)를 구한 뒤 거리/시간으로 속도를 계산합니다.

신호 / 데이터 / 동작 순서 중심 설명

차륜이 센서부 유효 검지 범위를 통과합니다.

각 센서가 차륜 이벤트를 디지털 신호로 출력합니다.

컨트롤 보드가 센서 이벤트를 수집합니다.

컨트롤 보드는

차륜 수 카운팅을 수행하고,

센서 이벤트의 순서로 방향을 판단하며,

두 센서 간 시간차로 속도를 산출합니다.

계산된 열차 진입/방향/속도 정보가 인접역 또는 기계실로 입력됩니다.

왜 이런 구조가 나왔는지에 대한 해설

(핵심 차이) 아날로그 → 디지털 이벤트화: 아날로그 레벨 판정이 흔들리는 환경에서, “정확한 값 측정” 대신 “확실한 이벤트 검지”로 문제를 재정의한 선택입니다.

(핵심 차이) 단일 센서 의존 → 다중 센서 + 고장 허용 로직: 센서 고장은 현실에서 피하기 어렵기 때문에, 고장을 전제로 한 방향/카운팅 로직을 시스템에 포함시킨 점이 설계의 중심입니다.

(실패 비용 최대 구간) ‘미검지’로 인한 잘못된 구간 점유 판단: 액슬 카운터는 구간 내 열차 존재 여부 판단에 직결되므로, 차륜 이벤트 누락이나 방향 오류는 “구간이 비었다/찼다”를 잘못 결론 내리게 만들 수 있습니다(추론임).

(보조 수단으로서의 위치) 궤도회로 대비 ‘불연속 검지’의 한계: 본문에서도 불연속 검지는 궤도회로 대비 안전성이 낮아질 수 있음을 전제하면서, 비용·길이 제약 측면의 장점으로 채택된다고 설명합니다. 즉, 적용 맥락에 따라 “주력”이 아니라 “대체/보완 옵션”으로 자리 잡기 쉽습니다.

설계 선택의 배경, 제약 조건, 대안 가능성

배경: 고속 주행(500 km/h)에서는 이벤트의 시간 간격이 매우 짧아지고, 센서 출력의 경계가 흐리면 즉시 오판정으로 연결됩니다.

제약: 디지털 출력이라 해도, 설치 공차/자기장 환경/차륜 형상 변화가 검지 품질에 영향을 줄 수 있으며, 결국은 센서부 설계와 컨트롤 보드의 검증 로직이 함께 성능을 결정합니다(추론임).

대안:

센서 수를 늘려 다수결을 강화하거나(고장 허용성↑),

센서 간 간격(기구 배치)을 최적화하여 속도 계산 정확도를 높이거나,

속도 산출을 다중 구간 시간차로 보강하는 방식이 가능해 보입니다(추론임).

생소한 개념에 대한 풀어쓴 설명

자기유도형 근접센서: 금속(차륜)이 센서 주변의 자기장/공진 조건을 바꿔서 “금속이 가까이 왔다”를 검지하는 방식으로 이해하시면 됩니다. 본 발명은 이를 레일 옆에 붙여 차륜 통과를 이벤트로 만듭니다.

불연속 열차검지: 궤도회로처럼 구간 전체를 연속적으로 감시하기보다, 구간의 특정 지점(시작/끝 등)에 센서를 두고, “들어왔다/나갔다” 이벤트로 구간 점유를 판단하는 방식입니다.

바이탈(vital) 정보: 틀리면 안전사고로 이어질 수 있는 신호/판단 정보를 의미하며, 그래서 설계와 검증이 과하게 엄격해집니다.

시스템 구성 및 선택지 해석

구성요소 제거 시 시스템 성격 변화

센서 1개 제거(3→2): 고장 허용성이 급격히 떨어지고, 방향 판단도 특정 케이스에서 취약해질 수 있습니다(추론임).

고장 시 폴백 로직 제거: “센서가 하나 죽어도 계속 동작”이라는 핵심 설계 목표가 붕괴합니다.

디지털 출력 대신 아날로그로 회귀: 환경 잡음에 대한 설계 의도가 사라져, 다시 “레벨 판정 문제”로 돌아갑니다.

내부 관점에서의 시사점

이 특허의 무게중심은 “센서가 뭔가를 감지한다”가 아니라, **신호처리/판정 로직까지 포함한 ‘검지 신뢰성의 시스템 설계’**에 있습니다.

특히 고속 환경에서 방향·속도·카운팅을 한 덩어리로 검증하려는 구조는, 현장 설치 이후 장애 분석(센서 고장 vs 환경 영향 vs 로직 불일치)을 체계화하는 데 도움이 될 여지가 있습니다(추론임).

FAQ

기존 아날로그 근접센서 대비 핵심 차별점은 무엇인가요?

아날로그 레벨(전압/전류)을 직접 판정하기보다, 자기유도 기반 검지를 디지털 이벤트 출력으로 만들려는 점이 핵심입니다. 이는 환경 잡음에 따른 “값 해석의 흔들림”을 줄이려는 접근으로 보입니다.

왜 센서를 3개 이상으로 구성하나요?

단일 센서 고장 시에도 카운팅/방향 판단을 유지하기 위해서입니다. 본문은 하나가 고장 나도 나머지 센서로 정상 카운팅이 가능하도록 설계했다고 명시합니다.

열차 방향은 어떤 신호 흐름으로 결정되나요?

센서 이벤트의 검지 순서(예: 1→2→3 vs 3→2→1)로 정/역방향을 판단합니다. 특정 센서가 Fail이면 그 센서를 제외하고 남은 2개 센서의 순서로 방향을 결정하는 폴백 로직을 둡니다.

속도는 어떻게 계산하며, 어디가 취약점이 될 수 있나요?

서로 다른 센서에서의 검지 시각(T1, T2)의 차이를 이용해 시간차를 구하고, 거리/시간으로 속도를 산출합니다. 센서 간 거리의 공차나 타임스탬프 정밀도가 낮으면 속도 오차가 커질 수 있습니다(추론임).

이 시스템에서 실패 비용이 가장 큰 판단 지점은 어디인가요?

차륜 이벤트 누락 또는 오검지로 인해 구간 점유 판단이 틀어지는 구간이 가장 위험합니다(추론임). 액슬 카운터는 열차가 구간을 완전히 통과했는지 여부 판단에 쓰인다고 설명되며, 여기서의 오류는 안전 및 운행에 직결될 수 있습니다.

왜 ‘보조 수단’으로 자리 잡을 가능성이 있나요?

본문은 불연속 검지가 궤도회로 대비 안전성이 낮아질 수 있음을 언급하면서도 비용/길이 제약 측면의 장점을 제시합니다. 즉, “항상 이것만이 답”이라기보다, 현장 제약에 따라 궤도회로를 대체하거나 보완하는 옵션으로 채택되기 쉽습니다.

저자 정보 (Author Information)

발명자: 이종현

출원인(권리자 표기): 주식회사 세화

기술/연구 배경(추론임): 본 특허가 철도 신호 분야(액슬 카운터, 차륜 검지) 문제를 직접 다루고 있으므로, 출원인은 철도 신호/검지 장치 개발 또는 관련 엔지니어링을 수행하는 조직일 가능성이 높습니다. 다만, 이 문서만으로 회사의 구체적인 사업 영역이나 개인의 상세 경력을 확인할 공개 정보는 제한적입니다.